Результат анализа

Общий план идеальной страницы и готовый к внедрению контент

Требуемый тип контента

Информационный контент, так как предоставляет исчерпывающее техническое руководство по технологии нарезания резьбы с практическими рекомендациями и справочными даннымиВыводы из ТОП-10

- Аудитория нуждается в практических руководствах от базовых принципов до профессиональных техник

- Наличие психологического барьера у начинающих токарей требует особого подхода в подаче материала

- Критически важны конкретные численные значения: допуски, скоростные режимы, углы заточки

- Визуализация процессов через схемы и изображения значительно повышает ценность контента

- Необходимость охватить все основные методы: резцами, метчиками, плашками и головками

Потребности аудитории

- Освоить технологию нарезания резьбы с нуля или повысить квалификацию

- Правильно подбирать инструмент и режимы обработки для разных материалов

- Избегать распространенных ошибок и дефектов при нарезании резьбы

- Понимать методы контроля качества и допуски

- Получать конкретные практические рекомендации с численными значениями параметров

Покрытые статьей потребности

- Освоение технологии нарезания резьбы от базовых принципов до профессиональных методов

- Правильный подбор инструмента для разных типов резьб и материалов

- Понимание допусков, скоростных режимов и параметров обработки

- Контроль качества и устранение дефектов

- Преодоление страха и неуверенности у начинающих через детальные инструкции

- Обеспечение безопасности при работе на станке

- Работа с труднобрабатываемыми материалами

- Решение практических проблем из реального опыта

Рекомендации для расширения контента

- Добавить видео-приложения с демонстрацией ключевых операций

- Включить интерактивные калькуляторы для расчета параметров обработки

- Добавить раздел по современным тенденциям в резьбонарезании

- Включить глоссарий терминов для начинающих

- Добавить раздел по экономическим аспектам выбора инструмента и технологии

Title

Нарезание резьбы на токарном станке: полное руководство по методам, инструментам и технологии

Обоснование: Объединяет ключевые запросы из всех анализов (нарезание резьбы, токарный станок, методы, инструменты) и указывает на комплексный характер материала

Meta description

Подробное руководство по нарезанию резьбы на токарных станках: от выбора инструмента (резцы, метчики, плашки) до контроля качества. Технологии для наружной и внутренней резьбы, скоростные режимы, допуски и практические рекомендации для специалистов.

Обоснование: Отражает основные темы из всех анализов, перечисляет ключевые инструменты и аспекты технологии, указывает на практическую ценность для целевой аудитории

Блок 1: Введение: основы нарезания резьбы на токарном станке

Требуется: Дать общее понимание процесса, его важности и основных принципов

Используем LSI: токарная резьба, нарезание резьбы, токарный станок, резьбовые соединения, разъемные соединения, машиностроение, ремонтные работы, винтовая линия, заготовка, вращение

Длина контента: 1200

Источник: Анализ сайтов

Блок 2: Техника безопасности при нарезании резьбы

Требуется: Обеспечить безопасность работы на токарном станке при выполнении резьбонарезных операций

Используем LSI: техника безопасности, средства защиты, защитные очки, закрепление заготовки, патрон, резцедержатель, острые стружки, вращающиеся части, организация рабочего места

Длина контента: 1500

Источник: Анализ сайтов

Блок 3: Классификация и типы резьб

Требуется: Систематизировать знания о различных типах резьб и их характеристиках

Используем LSI: треугольная резьба, прямоугольная резьба, трапецеидальная резьба, упорная резьба, круглая резьба, однозаходная резьба, многозаходная резьба, шаг резьбы, ход резьбы, наружная резьба, внутренняя резьба, метрическая, дюймовая, трубная, профиль резьбы

Длина контента: 1800

Источник: Анализ сайтов

Блок 4: Нарезание резьбы резцами: технология и особенности

Требуется: Детально описать самый универсальный способ нарезания резьбы

Используем LSI: резцы, стержневой резец, призматический резец, дисковый резец, передний угол, задний угол, профиль резца, многопроходная обработка, Т15К6, Т14К8, ВК4, ВК6М, HSS, заточка, твердый сплав, быстрорежущая сталь

Длина контента: 2200

Источник: Анализ сайтов

Блок 5: Нарезание резьбы метчиками: внутренняя резьба

Требуется: Объяснить технологию нарезания внутренней резьбы метчиками

Используем LSI: метчики, внутренняя резьба, ручные метчики, машинные метчики, гаечные метчики, черновой метчик, чистовой метчик, отверстие под резьбу, скоростные режимы, смазочно-охлаждающая жидкость, СОЖ, задняя бабка, пиноль

Длина контента: 1600

Источник: Анализ сайтов

Блок 6: Нарезание резьбы плашками: наружная резьба

Требуется: Описать технологию нарезания наружной резьбы плашками

Используем LSI: плашки, наружная резьба, круглые плашки, разрезные плашки, машинные плашки, допуски, скоростные режимы, плашкодержатель, задняя бабка, фаска, латунь, чугун, конструкционные стали

Длина контента: 1500

Источник: Анализ сайтов

Блок 7: Резьбонарезные головки: высокопроизводительный метод

Требуется: Описать профессиональный метод нарезания резьбы головками

Используем LSI: резьбонарезные головки, гребенки, радиальные гребенки, круглые гребенки, тангенциальные гребенки, призматические гребенки, автоматический отвод, червяки, винты, производительность, переточка

Длина контента: 1400

Источник: Анализ сайтов

Блок 8: Скоростные режимы и таблицы обработки

Требуется: Предоставить конкретные данные по скоростным режимам для различных материалов и инструментов

Используем LSI: скоростные режимы, скорость резания, подача, глубина резания, твердосплавные резцы, быстрорежущая сталь, поправочные коэффициенты, сталь, чугун, алюминий, латунь, нержавеющая сталь, метрическая резьба, дюймовая резьба

Длина контента: 2000

Источник: Анализ сайтов

Блок 9: Смазочно-охлаждающие жидкости (СОЖ) для нарезания резьбы

Требуется: Обеспечить рекомендации по выбору и применению СОЖ для разных материалов

Используем LSI: смазочно-охлаждающие жидкости, СОЖ, эмульсия, масла, керосин, спирт, противозадирные присадки, стойкость инструмента, чистота поверхности, тепловые деформации, подача СОЖ

Длина контента: 1700

Источник: Анализ сайтов

Блок 10: Особенности нарезания резьбы на труднобрабатываемых материалах

Требуется: Описать специфику работы с нержавеющими сталями, титаном и другими сложными материалами

Используем LSI: труднобрабатываемые материалы, нержавеющая сталь, титановые сплавы, жаропрочные сплавы, твердые сплавы, износостойкие покрытия, налипание материала, тепловые деформации, быстрый износ, специальный инструмент

Длина контента: 1900

Источник: Анализ сайтов

Блок 11: Настройка токарного станка для нарезания резьбы

Требуется: Объяснить принципы настройки станка для разных методов нарезания резьбы

Используем LSI: настройка станка, гитара станка, коробка подач, кинематическая схема, ходовой винт, продольная подача, обороты шпинделя, станки с ЧПУ, датчик энкодера, люфт, зубчатые колеса

Длина контента: 1600

Источник: Анализ сайтов

Блок 12: Практические кейсы: решение распространенных проблем

Требуется: Предоставить реальные примеры решения типичных проблем при нарезании резьбы

Используем LSI: практические кейсы, рваная поверхность, непопадание в шаг, быстрый износ инструмента, деформация деталей, тупой инструмент, люфты, тепловые деформации, зажимные усилия, люнеты

Длина контента: 2100

Источник: Анализ сайтов

Блок 13: Контроль качества и устранение дефектов

Требуется: Описать методы контроля качества резьбы и решение распространенных проблем

Используем LSI: контроль качества, калибры, резьбомеры, микрометры, дефекты резьбы, рваная поверхность, погрешности размеров, растяжка витков, усадка диаметра, качество резьбы, чистота обработки

Длина контента: 1800

Источник: Анализ сайтов

Введение: основы нарезания резьбы на токарном станке

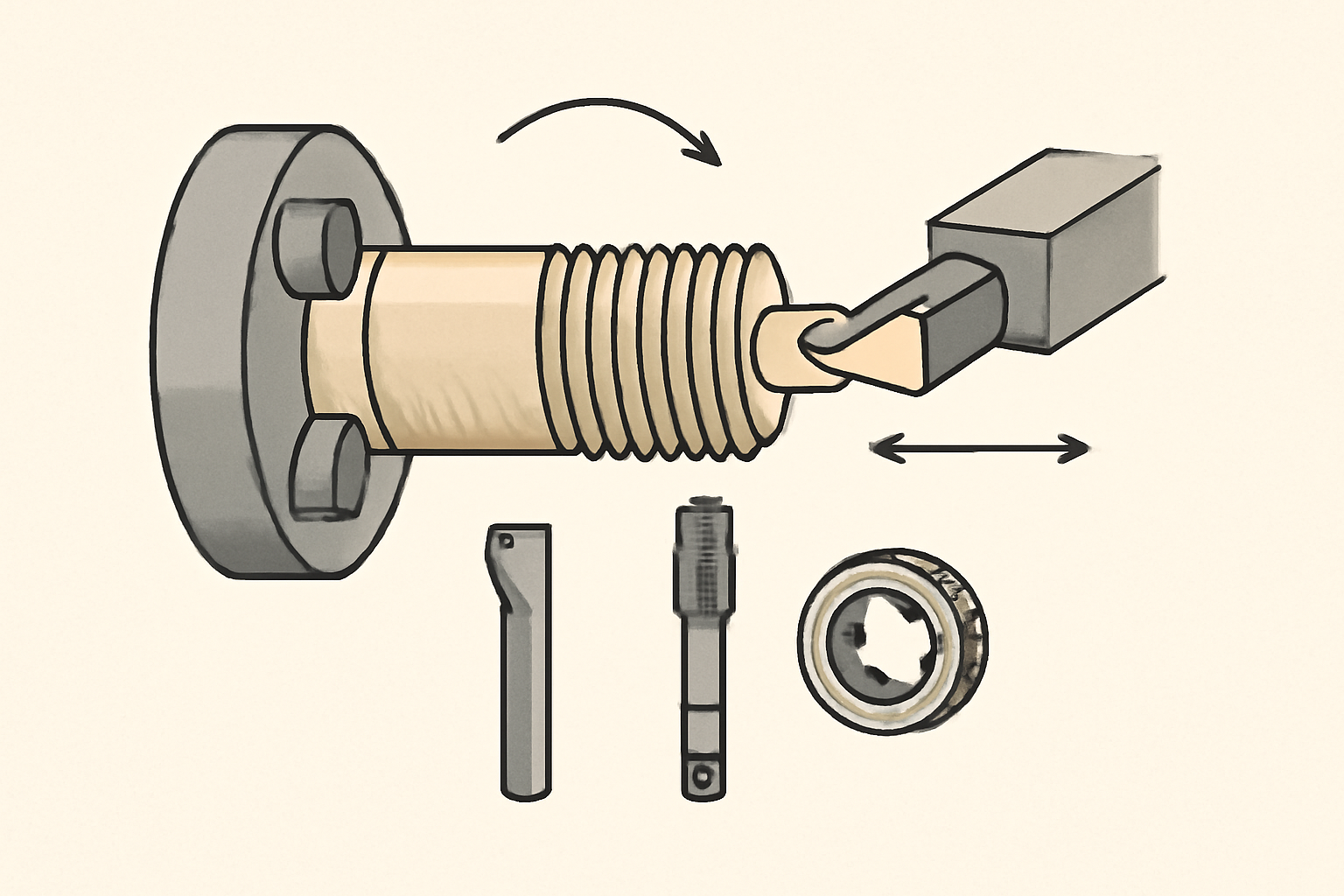

Нарезание резьбы на токарном станке — это фундаментальная технологическая операция, заключающаяся в формировании винтовой канавки постоянного профиля на поверхности вращающейся заготовки. Физическая суть процесса заключается в синхронизированном движении заготовки и режущего инструмента: пока заготовка равномерно вращается вокруг своей оси, инструмент (резец, метчик, плашка) перемещается вдоль её оси с постоянной скоростью, снимая стружку и создавая винтовую линию. Соотношение скорости вращения шпинделя и скорости подачи инструмента определяет основной параметр — шаг резьбы.

Резьбовые соединения, получаемые в результате этого процесса, являются самым распространенным типом разъемных соединений в современном машиностроении, приборостроении и ремонтных работах. Они обеспечивают надежное скрепление деталей с возможностью их многократной сборки и разборки. Без них невозможно представить работу автомобилей, станков, трубопроводной арматуры, бытовой техники и countless других механизмов.

В зависимости от типа обрабатываемой детали (наружная или внутренняя), требований к точности и серийности производства, применяются различные методы нарезания резьбы:

- Резцами — наиболее универсальный метод, позволяющий получать резьбы высокого качества любого профиля и шага как снаружи, так и внутри детали.

- Метчиками (для внутренней резьбы) и плашками (для наружной резьбы) — инструментальный метод, идеально подходящий для нарезания стандартных резьб.

- Резьбонарезными головками — высокопроизводительный метод для серийного и массового производства.

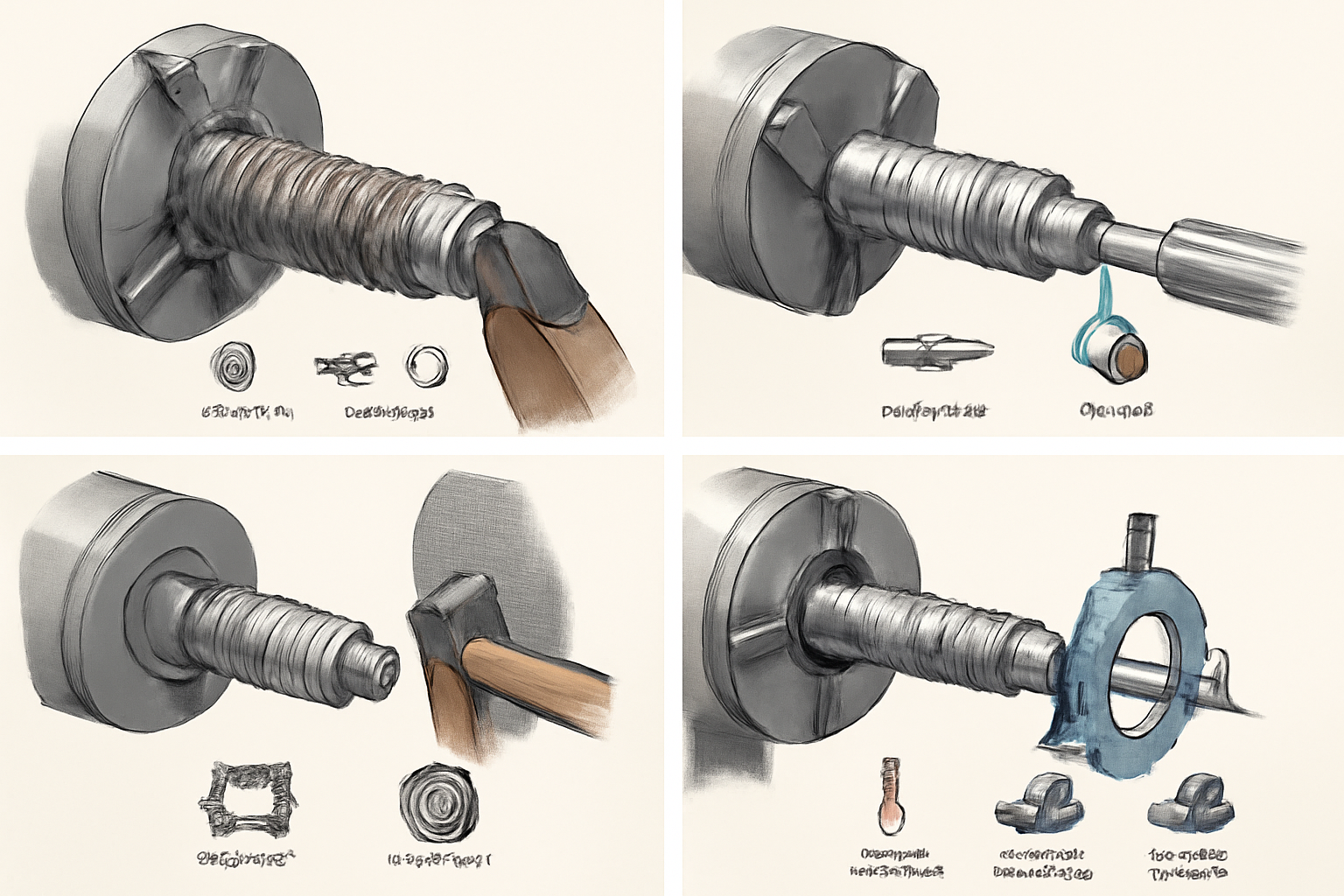

На схеме ниже показан базовый принцип формирования резьбы резцом: вращательное движение заготовки (1) сочетается с поступательным движением суппорта с резцом (2), в результате чего на поверхности детали образуется винтовая канавка (3) с заданным профилем.

Рис. 1: Схематическое изображение процесса нарезания резьбы: 1 — вращающаяся заготовка, 2 — режущий инструмент (резец), 3 — формируемая винтовая канавка (резьба).

Техника безопасности при нарезании резьбы

Работа на токарном станке, включая операцию нарезания резьбы, сопряжена с повышенной опасностью. Строгое соблюдение техники безопасности — обязательное условие для предотвращения травм и обеспечения безаварийной работы.

Основные правила безопасности

Перед началом任何 работ необходимо провести визуальный осмотр станка: убедиться в исправности защитных кожухов, кнопок аварийной остановки, блокировок и системы освещения. Проверьте, чтобы посторонние предметы не находились на направляющих станины и вращающихся частях. Перед пуском станка убедитесь, что пусковая рукоятка находится в нейтральном положении.

Специфические риски при нарезании резьбы и их предотвращение

Операция нарезания резьбы имеет ряд характерных опасностей:

- Острые стружки: Процесс резания металла сопровождается образованием длинной и острой витой стружки. Никогда не снимайте стружку руками — используйте специальные крючки или щетки. Не сдувайте стружку ртом.

- Вращающиеся части: Особую опасность представляют патрон, заготовка и выступающие части резцедержателя. Длинные волосы должны быть убраны под головной убор, запрещено работать в перчатках, галстуках, одежде со свисающими рукавами или поясом, которые могут быть захвачены вращающимися частями станка.

- Отлетающие частицы: При работе с хрупкими материалами или в случае заклинивания инструмента возможен отлет мелких, но острых частиц металла.

Средства индивидуальной защиты

Обязательным минимумом для любого токаря являются:

- Защитные очки (или прозрачный щиток) для защиты глаз от стружки и мелких частиц.

- Плотно прилегающая спецодежда из прочной ткани без свисающих элементов.

- Обувь с закрытым носком и нескользящей подошвой.

Правильное закрепление инструмента и заготовки

Надежное крепление — залог безопасности. Заготовка должна быть надежно зафиксирована в патроне с применением всех кулачков, а при значительном вылете — подперта задним центром. Резец в резцедержателе должен быть закреплен максимально коротко, минимум двумя болтами, чтобы исключить риск его вылета под нагрузкой. Перед чистовыми проходами убедитесь, что все крепежные элементы надежно затянуты.

Рис. 1: Пример правильной организации рабочего места: станок исправен, заготовка надежно закреплена, зона резания хорошо освещена, стружка своевременно убирается, под рукой необходимый мерительный и режущий инструмент.

Классификация и типы резьб

Для эффективного выполнения работ по нарезанию резьбы необходимо понимать классификацию и основные параметры различных типов резьб. Это позволяет правильно выбрать технологию обработки, инструмент и режимы резания.

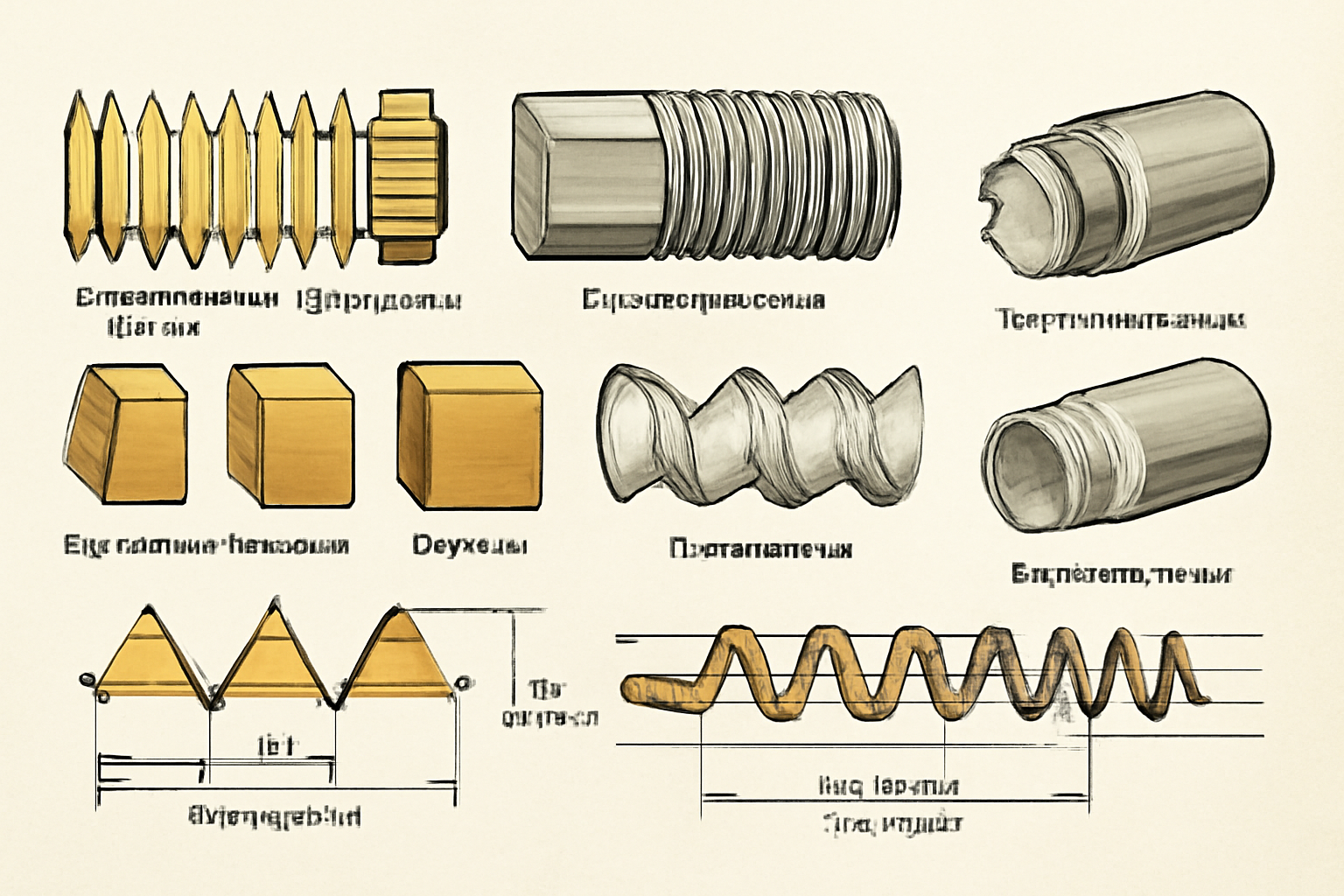

Классификация по форме профиля

Форма профиля является ключевым признаком классификации резьб и определяет её функциональное назначение:

- Треугольная резьба: Наиболее распространенный тип, используемый для крепежных деталей. Имеет профиль в виде равностороннего треугольника с углом 60° (метрическая резьба) или 55° (дюймовая резьба). Обеспечивает высокое трение и самоторможение.

- Трапецеидальная резьба: Профиль в виде равнобокой трапеции с углом 30°. Основное применение — передачи движения в ходовых винтах станков и механизмов, где важно отсутствие бокового давления и возможность передачи больших усилий.

- Упорная резьба: Имеет профиль в виде неравнобокой трапеции с рабочим углом 3° и нерабочим 30°. Предназначена для восприятия значительных односторонних осевых нагрузок (например, в винтовых прессах, домкратах).

- Прямоугольная резьба: Имеет квадратный или прямоугольный профиль. Обладает высоким КПД благодаря малому углу профиля, но сложна в изготовлении и менее прочна. Применяется в грузовых винтах.

- Круглая резьба: Профиль образован дугами окружностей. Отличается высокой стойкостью к износу и ударным нагрузкам. Широко применяется в трубной арматуре, соединениях, работающих в загрязненной среде.

Классификация по другим признакам

- По расположению: Наружная резьба (нарезается на стержне, болте) и внутренняя резьба (нарезается в отверстии, гайке).

- По направлению: Правая резьба (закручивается по часовой стрелке) и левая резьба (закручивается против часовой стрелки).

- По числу заходов: Однозаходная резьба образована одной непрерывной винтовой канавкой. Многозаходная резьба образована двумя или более винтовыми канавками, расположенными равномерно вокруг оси. Ключевая особенность: ход резьбы (осевое перемещение за один полный оборот) равен шагу, умноженному на число заходов (Ph = P × n). Это позволяет получить большое осевое перемещение при сохранении достаточной высоты профиля.

Основные параметры резьбы

- Шаг резьбы (P): Расстояние между соседними одноименными боковыми сторонами профиля, измеренное параллельно оси резьбы.

- Ход резьбы (Ph): Осевое перемещение винта за один полный оборот. Для однозаходной резьбы ход равен шагу.

- Угол профиля (β): Угол между боковыми сторонами профиля.

- Наружный диаметр (d, D): Диаметр воображаемого цилиндра, описанного вокруг вершин наружной резьбы (d) или впадин внутренней резьбы (D).

- Внутренний диаметр (d1, D1): Диаметр воображаемого цилиндра, вписанного во впадины наружной резьбы (d1) или в вершины внутренней резьбы (D1).

- Средний диаметр (d2, D2): Диаметр воображаемого соосного цилиндра, пересекающего профиль резьбы таким образом, что ширина его выступов и впадин равны.

Рис. 1: Сравнение профилей основных типов резьб: 1 — метрическая (треугольная), 2 — трапецеидальная, 3 — упорная, 4 — прямоугольная, 5 — круглая.

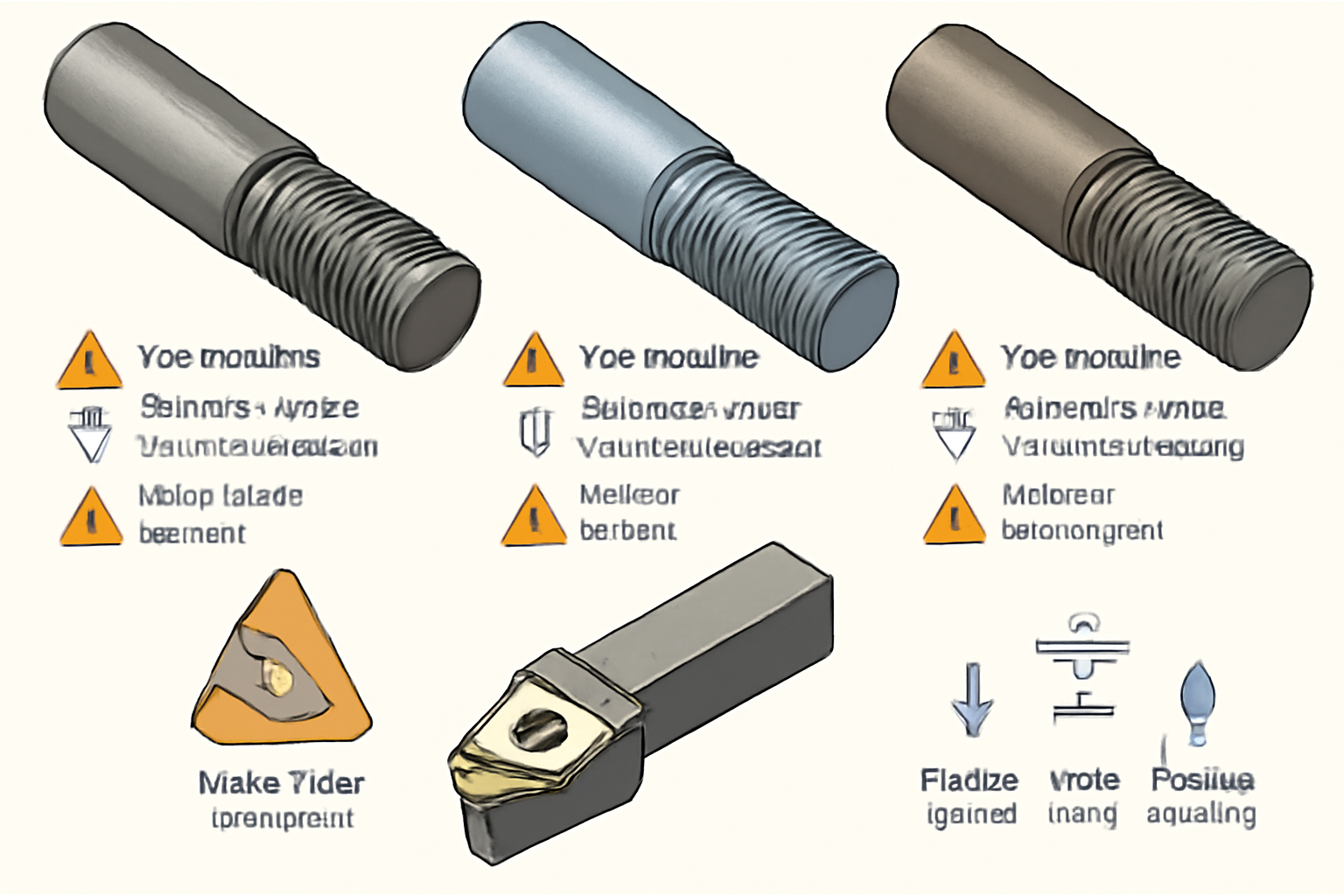

Нарезание резьбы резцами: технология и особенности

Нарезание резьбы резцами — это наиболее универсальный и точный метод, позволяющий получать резьбы любого профиля, шага и точности как на наружных, так и на внутренних поверхностях. Этот способ обеспечивает высочайшее качество поверхности и точность геометрических параметров.

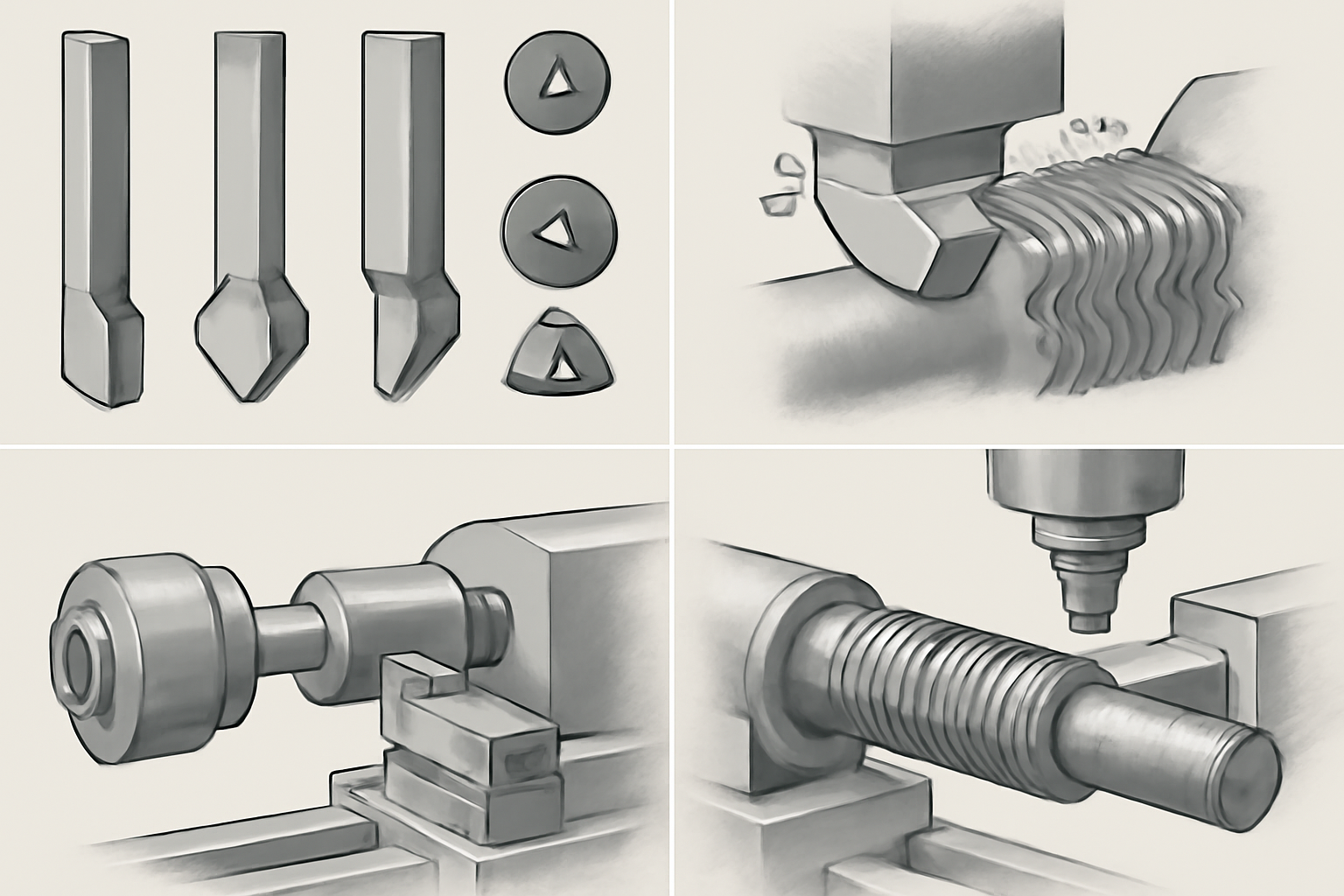

Типы резьбовых резцов

Конструктивно резцы для нарезания резьбы делятся на три основных типа:

- Стержневые резцы: Наиболее распространенный тип для наружных и внутренних резьб. Представляют собой цельный стержень из инструментальной стали или с напаянной пластиной твердого сплава, заточенный по профилю резьбы. Универсальны и просты в изготовлении и заточке.

- Призматические резцы: Бывают многопрофильными (для одновременного нарезания нескольких ниток) и однопрофильными. Устанавливаются в специальные державки. Обладают повышенной жесткостью и стойкостью, так как имеют большие углы заточки.

- Дисковые резцы: Применяются преимущественно для нарезания наружной резьбы крупного шага (например, трубной). Крепятся на оправку и позволяют эффективно обрабатывать детали вблизи уступов.

Геометрия резца

Правильная геометрия резца — ключ к качественной резьбе. Углы заточки должны строго соответствовать материалу заготовки:

- Передний угол (γ): Для стальных заготовок обычно составляет 0°...10°, для вязких материалов (алюминий, латунь) увеличивается до 15°...25° для улучшения съема стружки. Для чугуна принимается отрицательным (до -5°).

- Задние углы (α): Составляют 3°...8° на боковых сторонах профиля. Необходимы для уменьшения трения задней поверхности резца о заготовку.

- Профиль резца: Должен абсолютно точно соответствовать профилю нарезаемой резьбы (включая радиусы впадин). Проверяется с помощью шаблонов или проекционных приборов.

Пошаговая технология нарезания

- Закрепление заготовки: Деталь надежно фиксируется в патроне с минимальным вылетом. При необходимости используется задний центр для поджатия.

- Установка и центровка резца: Резец жестко закрепляется в резцедержателе с минимальным вылетом. Его режущая кромка должна быть установлена строго по центру детали (по линии центров станка) с помощью шаблона-центроискателя. Ось резца должна быть перпендикулярна оси заготовки.

- Настройка станка: Устанавливается необходимая частота вращения шпинделя и шаг резьбы через гитару сменных шестерен или коробку подач.

- Многопроходное нарезание: Резьба нарезается за несколько проходов. Глубина резания на черновых проходах — 0.2-0.4 мм, на чистовых — 0.05-0.1 мм. После каждого прохода резец возвращается в исходное положение вручную или с помощью реверса шпинделя. Подача осуществляется либо по продольной, либо по поперечной рукоятке, в зависимости от типа резьбы и резца.

Рекомендации по материалам резцов

Выбор марки инструментального материала критически важен для производительности и качества:

- Для стальных заготовок: Твердые сплавы Т15К6 (для чистовой обработки) и T14K8 (для черновой и получистовой).

- Для чугуна и цветных металлов: Твердые сплавы ВК4, ВК6М. Для алюминия и его сплавов часто используют резцы из быстрорежущей стали (HSS) с большим положительным передним углом.

- Для труднообрабатываемых сплавов: Используются современные твердые сплавы с покрытиями (TiN, TiAlN) или керамика.

Правильный подбор резца, его геометрии и материала в сочетании с точной настройкой станка позволяет добиться прецизионного качества резьбы с минимальной шероховатостью.

Нарезание резьбы метчиками: внутренняя резьба

Нарезание внутренней резьбы метчиками — это высокопроизводительный метод получения точных резьбовых отверстий, широко применяемый в серийном и единичном производстве. Метчик представляет собой инструмент в виде закаленного винта с прямыми или винтовыми канавками, образующими режущие кромки.

Устройство и типы метчиков

Конструктивно метчик состоит из рабочей части (с режущими и калибрующими зубьями), шейки и хвостовика (квадрат для воротка или крепления в патроне). По назначению и способу применения различают:

- Ручные метчики: Используются с воротком для нарезания резьбы вручную. Всегда поставляются в комплектах из 2-3 штук.

- Машинные метчики: Предназначены для нарезания резьбы на станках (токарных, сверлильных). Имеют более короткую режущую часть и усиленную конструкцию.

- Гаечные метчики: Отличаются длинным хвостовиком, позволяющим нарезать резьбу в глухих и сквозных отверстиях без извлечения метчика после каждого прохода.

Комплекты метчиков

Для снижения нагрузки и обеспечения высокого качества резьбы метчики используются комплектами:

- Трехметчиковый комплект: Черновой (#1) срезает ~60% припуска, получистовой (#2) — ~30%, чистовой (#3) — ~10% и калибрует профиль.

- Двухметчиковый комплект: Черновой снимает ~75% припуска, чистовой — ~25% и завершает формирование резьбы.

Технологический процесс нарезания

- Подготовка отверстия: Критически важно правильно рассчитать диаметр сверла. Для стандартной метрической резьбы диаметр отверстия (dотв) ≈ Наружный диаметр резьбы (D) - Шаг резьбы (P). Например, для М10×1.5: dотв = 10 - 1.5 = 8.5 мм.

- Закрепление детали: Заготовка надежно фиксируется в патроне или на столе станка.

- Настройка станка: Устанавливается низкая частота вращения шпинделя для предотвращения перегрева и поломки метчика.

- Установка метчика: Машинный метчик закрепляется в специальном плавающем патроне или в пиноли задней бабки. Это компенсирует возможную несоосность и предотвращает поломку.

- Нарезание резьбы: Метчик вводится в отверстие с подачей пиноли задней бабки. Подача должна быть равной шагу резьбы. Обязательно используется обильная смазочно-охлаждающая жидкость (СОЖ).

Скоростные режимы

Скорость резания (Vр, м/мин) выбирается в зависимости от обрабатываемого материала и типа метчика:

- Алюминий, цинковые сплавы: 15 - 22 м/мин

- Чугун, бронза: 6 - 12 м/мин (при работе с чугуном часто используют сжатый воздух вместо СОЖ) <li>Конструкционные стали (σв < 800 МПа): 5 - 12 м/мин

- Легированные и нержавеющие стали: 2 - 7 м/мин

Использование правильного СОЖ значительно повышает качество резьбы и стойкость метчиков: для стали — эмульсии и сульфофрезол, для алюминия — керосин или смеси с маслом, для чугуна — работу можно вести без смазки.

Нарезание резьбы плашками: наружная резьба

Нарезание наружной резьбы плашками — это высокопроизводительный метод получения резьб на валах, болтах и других цилиндрических деталях. Плашка представляет собой закаленное кольцо с внутренней резьбой и стружечными отверстиями, образующими режущие кромки.

Типы плашек

По конструкции и назначению плашки разделяются на несколько основных типов:

- Круглые плашки (лунные): Наиболее распространенный тип для ручного и станочного применения. Устанавливаются в стандартный плашкодержатель с винтами для регулировки диаметра.

- Разрезные плашки: Имеют радиальный разрез, позволяющий регулировать диаметр нарезаемой резьбы в небольших пределах. Обладают меньшей жесткостью и точностью.

- Машинные плашки: Предназначены для установки в патроны токарных и резьбонарезных станков. Имеют усиленную конструкцию и направляющие пояски для точной центровки.

- Гаечные плашки: Отличаются небольшой толщиной и острым заходным конусом для нарезания резьбы под гайки.

Подготовка заготовки: диаметры и допуски

Качество нарезаемой резьбы напрямую зависит от правильной подготовки заготовки. Диаметр стержня должен быть немного меньше наружного диаметра будущей резьбы:

- Для резьб диаметром 6-10 мм: допуск 0,1-0,2 мм

- Для резьб диаметром 11-18 мм: допуск 0,12-0,24 мм

- Для резьб диаметром 20-30 мм: допуск 0,14-0,28 мм

На торце заготовки обязательно должна быть снята фаска под углом 45° для облегчения входа плашки и предотвращения задиров первых витков резьбы.

Технология нарезания с использованием плашкодержателя

- Подготовка станка: Заготовка надежно закрепляется в патроне токарного станка. Устанавливается низкая частота вращения шпинделя.

- Установка плашки: Плашка закрепляется в плашкодержателе, который фиксируется в пиноли задней бабки. Важно обеспечить соосность плашки и заготовки.

- Нарезание резьбы: Вращающаяся заготовка подается на плашку. Подача осуществляется плавным вращением маховика задней бабки. Плашка накручивается на заготовку, формируя резьбу.

- Завершение процесса: После прохода необходимой длины резьбы плашка снимается обратным вращением шпинделя или отводом задней бабки.

Скоростные режимы для различных материалов

Скорость резания при нарезании резьбы плашками выбирается в зависимости от обрабатываемого материала:

- Латунь и алюминиевые сплавы: 10-15 м/мин

- Чугун: 2-3 м/мин (работа без СОЖ)

- Конструкционные стали: 3-4 м/мин

- Легированные и нержавеющие стали: 2-3 м/мин

Особенности работы с разными типами плашек

Круглые плашки требуют точной настройки в плашкодержателе для обеспечения правильного диаметра резьбы. Разрезные плашки позволяют компенсировать износ и регулировать размер, но дают менее точную резьбу. Машинные плашки обеспечивают highest производительность и точность при станочном нарезании. Для всех типов плашек обязательно использование appropriate СОЖ: для стали — эмульсии, для алюминия — керосин с маслом, для чугуна — сухое нарезание или сжатый воздух.

Резьбонарезные головки: высокопроизводительный метод

Резьбонарезные головки представляют собой профессиональный высокопроизводительный инструмент для серийного и массового производства точных резьб. В отличие от плашек, они оснащены режущими гребенками, которые автоматически разводятся после завершения нарезания, что позволяет снимать готовую деталь без обратного вращения шпинделя.

Типы головок и гребенок

Конструктивно резьбонарезные головки классифицируются по типу установленных в них режущих элементов — гребенок:

- Круглые головки с круглыми гребенками: Наиболее универсальный тип. Гребенки имеют радиальную установку и могут перетачиваться многократно. Подходят для наружных и внутренних резьб средних диаметров.

- Радиальные головки: Гребенки устанавливаются перпендикулярно оси обрабатываемой детали. Обеспечивают высокую точность и чистоту поверхности, идеальны для резьб с мелким шагом.

- Тангенциальные головки: Режущие пластины устанавливаются касательно к обрабатываемой поверхности. Обладают повышенной стойкостью и производительностью, особенно при работе с твердыми материалами.

- Призматические головки: Используют призматические режущие пластины. Отличаются простотой конструкции и надежностью, часто применяются для нарезания резьбы на червяках и ходовых винтах.

Принцип работы с автоматическим отводом инструмента

Ключевое преимущество головок — система автоматического отвода режущих элементов. Процесс работы состоит из трех этапов:

- Рабочее положение: При подаче головки на вращающуюся заготовку гребенки сведены и формируют резьбу.

- Нарезание резьбы: Головка проходит необходимую длину резьбового участка.

- Автоматический отвод: После завершения нарезания кольцо или кулачок головки механически разводит гребенки в радиальном направлении, увеличивая внутренний диаметр инструмента. Это позволяет мгновенно отвести головку от детали без обратного вращения шпинделя или свинчивания.

Преимущества метода: производительность и качество

Использование резьбонарезных головок обеспечивает значительные преимущества:

- Высокая производительность: Сокращение вспомогательного времени за счет отсутствия необходимости обратного вращения.

- Отличное качество резьбы: Точное профилирование и минимальная шероховатость поверхности благодаря многолезвийной обработке.

- Долговечность и экономичность: Гребенки поддаются многократной переточке, что значительно увеличивает ресурс инструмента.

- Стабильность размеров: Возможность точной регулировки диаметра нарезаемой резьбы.

Области применения

Резьбонарезные головки нашли широкое применение в различных отраслях промышленности для обработки деталей разных размеров и сложности: от точных микрометрических винтов и червяков в приборостроении до крупных шпинделей и валов в тяжелом машиностроении. Они незаменимы в крупносерийном производстве крепежных деталей, трубной арматуры и ходовых пар станков.

Скоростные режимы и таблицы обработки

Правильный выбор скоростных режимов является критически важным фактором для обеспечения производительности, качества обработанной поверхности и стойкости инструмента при нарезании резьбы. Режимы резания подбираются в зависимости от материала заготовки, типа инструмента и вида обрабатываемой резьбы.

Таблицы скоростей резания

Рекомендуемые значения скорости резания (V, м/мин) для различных комбинаций материалов и инструментов:

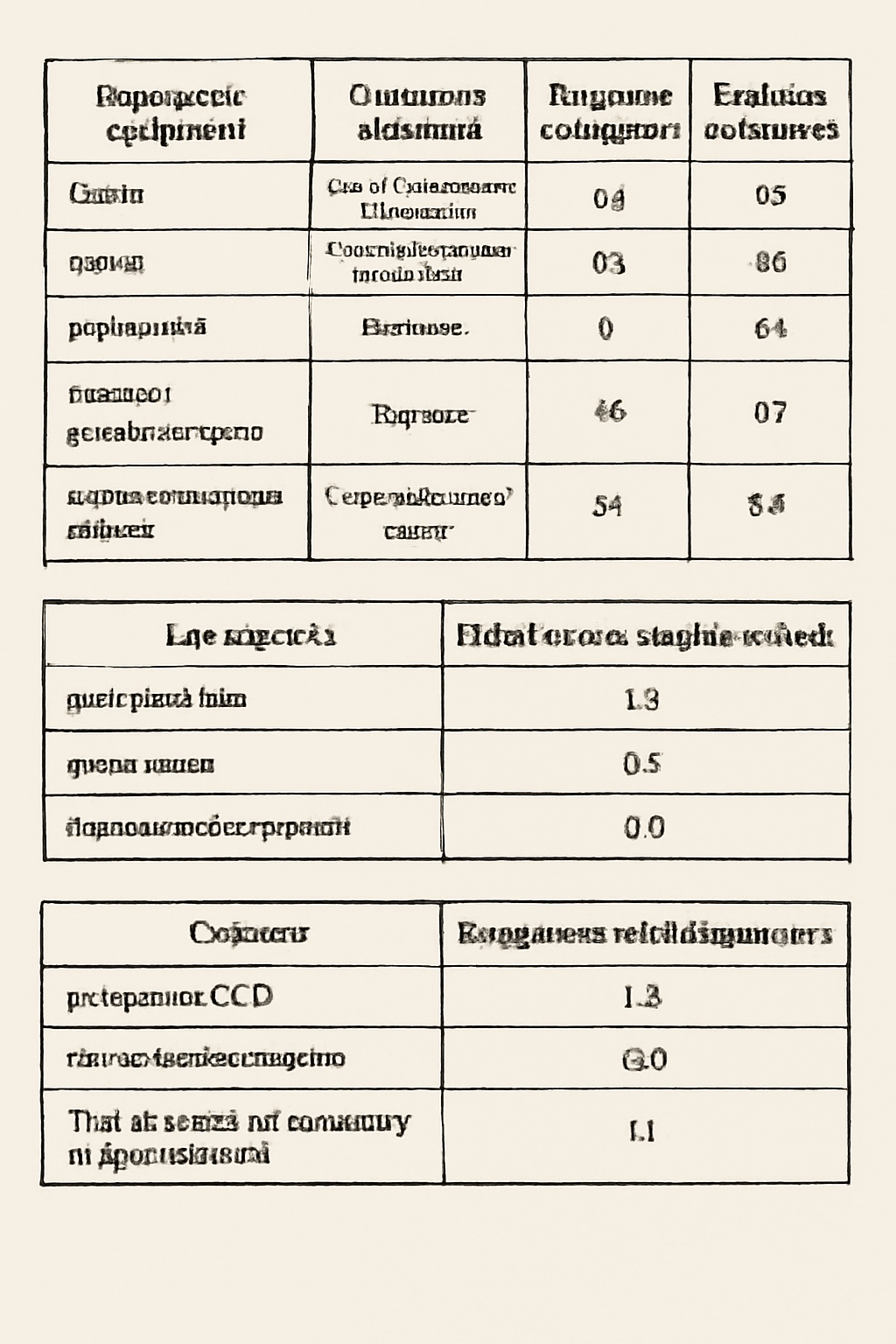

| Материал заготовки | Резцы из быстрорежущей стали (HSS) | Твердосплавные резцы | Метчики | Плашки |

|---|---|---|---|---|

| Конструкционная сталь (σв = 600 МПа) | 8-12 | 40-70 | 5-12 | 3-6 |

| Легированная сталь | 5-10 | 30-50 | 4-8 | 2-4 |

| Нержавеющая сталь | 4-8 | 20-40 | 2-7 | 2-3 |

| Серый чугун | 10-15 | 50-80 | 6-12 | 2-3 |

| Алюминий и сплавы | 30-50 | 150-300 | 15-22 | 10-15 |

| Латунь | 25-40 | 100-200 | 15-20 | 10-15 |

Рекомендации по подаче и глубине резания

Подача при нарезании резьбы резцами равна шагу резьбы. Глубина резания распределяется на несколько проходов:

- Черновые проходы: 0.2-0.4 мм

- Чистовые проходы: 0.05-0.1 мм

Для разных типов резьб рекомендуются следующие подходы:

- Метрическая и дюймовая резьба: Стандартный многопроходный метод с постепенным углублением профиля.

- Трапецеидальная резьба: Часто используется метод подрезки боковых сторон профиля отдельными резцами или комбинированный метод черновой и чистовой обработки.

Поправочные коэффициенты

На основе табличных значений скорости резания рассчитывается фактическая скорость с учетом поправочных коэффициентов:

| Фактор | Условия | Коэффициент |

|---|---|---|

| СОЖ | Интенсивное охлаждение | 1.1-1.3 |

| СОЖ | Работа без охлаждения | 0.7-0.8 |

| Состояние станка | Новый или отличное состояние | 1.0-1.1 |

| Состояние станка | Станок с износом | 0.7-0.8 |

| Качество поверхности | Чистовая обработка | 0.8-0.9 |

| Качество поверхности | Черновая обработка | 1.1-1.2 |

Фактическая скорость резания вычисляется по формуле: Vфакт = Vтабл × K1 × K2 × K3, где K1, K2, K3 - поправочные коэффициенты.

Частота вращения шпинделя (n, об/мин) рассчитывается по формуле: n = (1000 × Vфакт) / (π × D), где D - диаметр обрабатываемой поверхности (мм).

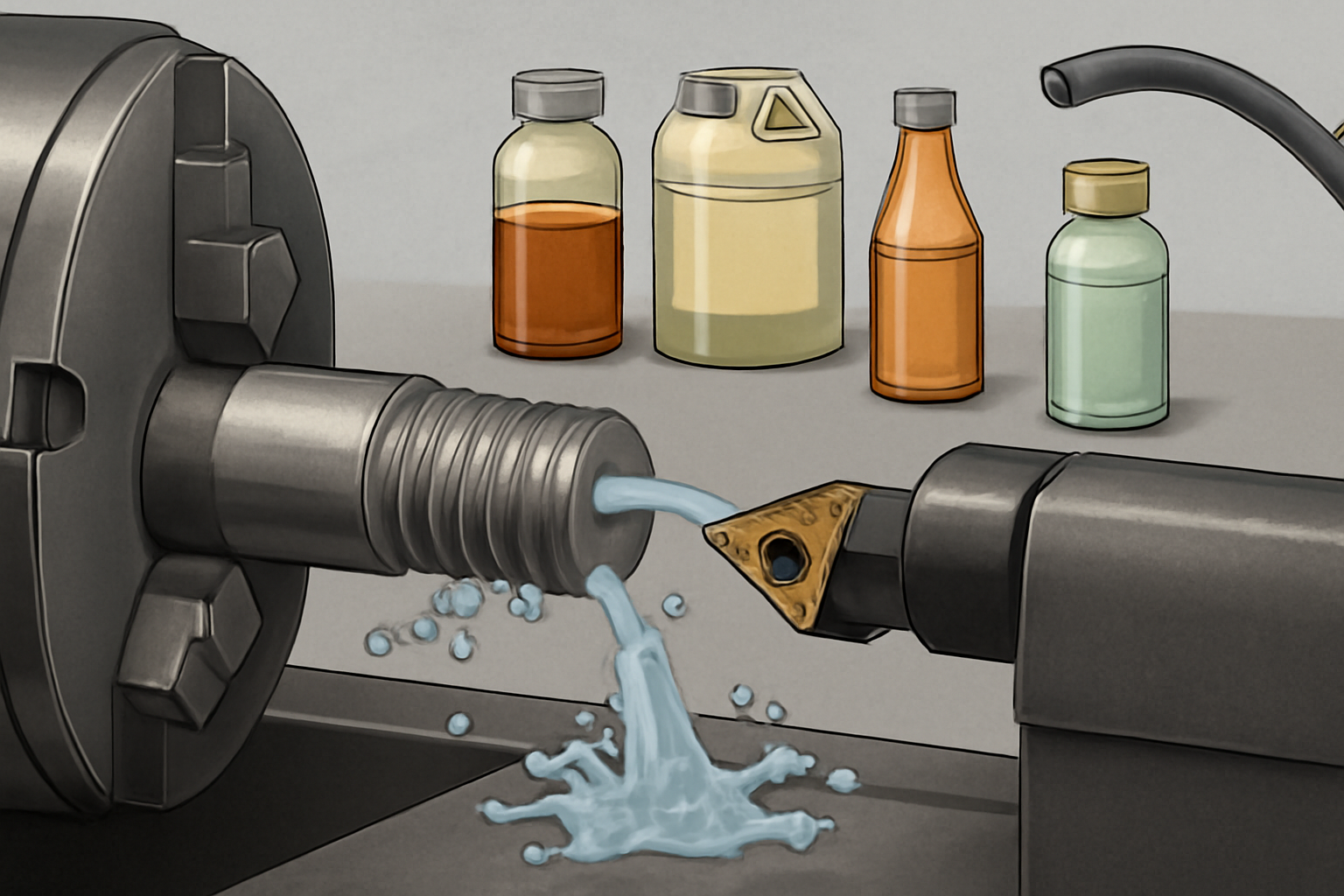

Смазочно-охлаждающие жидкости (СОЖ) для нарезания резьбы

Применение правильных смазочно-охлаждающих жидкостей (СОЖ) является критически важным фактором при нарезании резьбы, непосредственно влияющим на качество обработки, стойкость инструмента и производительность процесса. СОЖ выполняют три основные функции: охлаждение зоны резания, смазывание трущихся поверхностей и вымывание стружки.

Типы СОЖ и их состав

По химическому составу и принципу действия все СОЖ делятся на четыре основные группы:

- Масляные (жирные): Минеральные или растительные масла, часто с добавлением противозадирных присадок (серы, хлора, фосфора). Обладают отличными смазывающими свойствами, но слабыми охлаждающими.

- Эмульсионные: Эмульсии масла в воде (3-15% масла). Хорошо охлаждают и moderately смазывают. Наиболее распространенный тип в механической обработке.

- Полусинтетические: Смесь масел, эмульгаторов и синтетических компонентов. Сочетают хорошие охлаждающие и смазывающие свойства.

- Синтетические: Водные растворы химических соединений без масла. Обеспечивают excellent охлаждение, но poor смазывание. Подходят для высокоскоростной обработки.

Рекомендации по выбору СОЖ для различных материалов

Выбор оптимальной СОЖ зависит primarily от обрабатываемого материала:

- Конструкционные и легированные стали: Эмульсии (5-10%) или масла с активными противозадирными присадками. Присадки образуют на поверхности защитную пленку, предотвращающую налипание металла на инструмент.

- Чугун: Часто обрабатывается с воздушным охлаждением или с минимальным количеством масла. Чугунная стружка, смешиваясь с эмульсией, образует абразивную пасту, поэтому предпочтительна «сухая» обработка или СОЖ с хорошими моющими свойствами.

- Алюминий и его сплавы: Чистый керосин, смесь керосина с маслом, или спирт. Эти жидкости предотвращают oxidation и налипание алюминия на режущие кромки, обеспечивая высокую чистоту поверхности.

- Нержавеющие и жаропрочные стали: Специальные высокоактивные СОЖ с повышенным содержанием сернистых и хлорных присадок. Требуют excellent смазывающей способности для борьбы с наклепом и work hardening.

- Латунь, бронза: Эмульсии низкой концентрации или минеральные масла.

Способы подачи и применения СОЖ

Эффективность СОЖ зависит не только от состава, но и от метода подачи:

- Непрерывная струя: Наиболее распространенный метод. Жидкость под давлением подается непосредственно в зону резания, эффективно охлаждая и удаляя стружку.

- Распыление (туман): СОЖ смешивается с сжатым воздухом и подается в виде аэрозоли. Экономичный расход, хорошее проникновение, но требует системы отсоса.

- Капельная подача: Используется для малых объемов работы или с дорогостоящими жидкостями (e.g., керосин для алюминия).

Влияние СОЖ на качество резьбы и стойкость инструмента

Правильно подобранная и поданная СОЖ оказывает комплексное положительное влияние:

- Увеличение стойкости инструмента: Снижение температуры резания на 100-200°C может увеличить ресурс резца или метчика в 2-5 раз за счет уменьшения абразивного и диффузионного износа.

- Улучшение чистоты поверхности: Предотвращает налипание металла, образование задиров и рванин. Позволяет добиться низкой шероховатости.

- Снижение температурных деформаций: Интенсивное охлаждение minimizes тепловые деформации заготовки и инструмента, что критически важно для соблюдения точных допусков резьбы.

- Облегчение процесса резания: Смазывание уменьшает силы резания и мощность, потребляемую станком.

Грамотное применение СОЖ — это не дополнительная опция, а необходимое условие для точного, экономичного и надежного процесса нарезания резьбы.

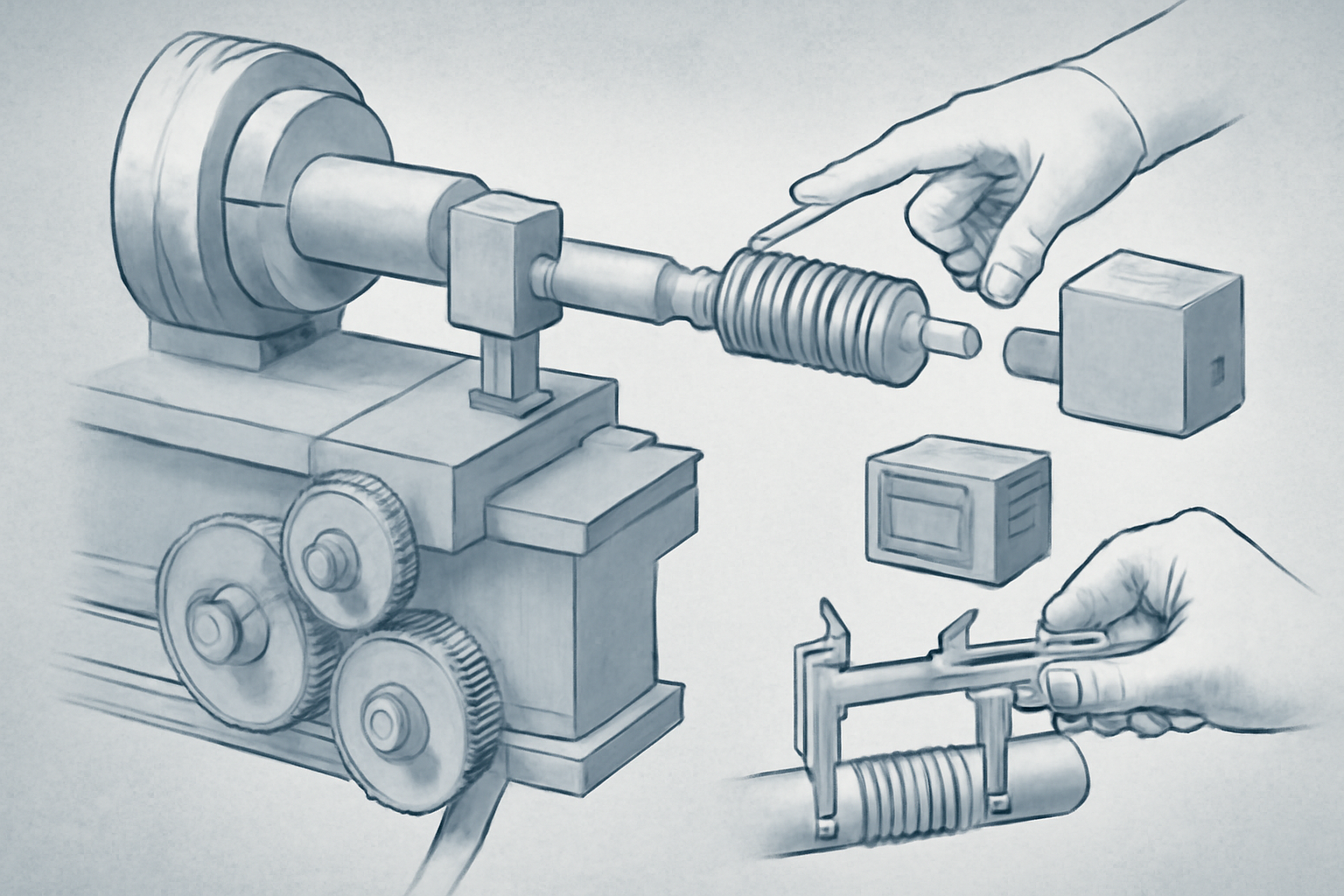

Настройка токарного станка для нарезания резьбы

Правильная настройка станка — фундаментальное условие для получения точной резьбы без сбоев шага. Основная задача настройки заключается в создании жесткой кинематической связи между вращением шпинделя и поступательным движением суппорта, обеспечивающей точное соотношение их перемещений.

Кинематическая связь шпинделя и суппорта

Принцип нарезания резьбы требует, чтобы за один полный оборот заготовки, закрепленной в шпинделе, резец, закрепленный в суппорте, перемещался вдоль оси на строго определенную величину, равную шагу нарезаемой резьбы (P). Эта связь обеспечивается кинематической цепью, включающей гитару станка и коробку подач.

Настройка гитары станка и коробки подач

Настройка осуществляется в два этапа:

- Настройка коробки подач: С помощью рукояток на коробке подач устанавливается значение шага резьбы (в мм или витках на дюйм). Коробка подач представляет собой набор зубчатых передач, которые преобразуют вращение от шпинделя в движение ходового винта или валика с определенным передаточным отношением.

- Настройка гитары станка: Гитара — это сменный набор зубчатых колес (a, b, c, d), который устанавливается между шпинделем и коробкой подач. Она позволяет расширить диапазон нарезаемых шагов. Передаточное отношение гитары (iгит) рассчитывается по формуле: iгит = (a/b) * (c/d) = P / Pст, где P — нужный шаг резьбы, а Pст — шаг, указанный на коробке подач.

После настройки включается муфта, соединяющая выход коробки подач с ходовым винтом, который и приводит в движение суппорт через разъемную гайку.

Особенности для станков с ЧПУ

На современных станках с ЧПУ процесс настройки кардинально упрощен. Оператор вводит параметры резьбы (диаметр, шаг, глубина) в управляющую программу (G-код, например, цикл G76). Система ЧПУ автоматически рассчитывает траекторию инструмента и управляет сервоприводами. Однако критически важна предварительная проверка:

- Исправность и калибровка датчика энкодера на шпинделе, который обеспечивает обратную связь по положению.

- Отсутствие чрезмерного люфта в шарико-винтовых парах (ШВП), приводящих суппорт в движение.

- Правильность постпроцессора и управляющей программы, чтобы исключить ошибки в вычислении координат.

Проверка правильности настройки

Перед чистовой обработкой ответственных деталей обязательна практическая проверка настройки:

- Метод меток: На заготовке и неподвижной части станка (e.g., станине) наносят две риски, совмещенные друг с другом.

- Станок включают, и суппорт с резцом перемещается на продольную подачу.

- После того как шпиндель совершит, например, 10 оборотов, движение останавливают.

- Измеряют точное расстояние, которое прошел резец. Оно должно быть равно 10 * P (десяти шагам резьбы).

- Также проверяют совпадение рисок. Их несовпадение укажет на ошибку в настройке или наличие проскальзывания.

Дополнительно проверяют отсутствие бокового люфта в салазках суппорта и надежность закрепления инструмента. Только после успешной проверки можно приступать к нарезанию резьбы на чистовую.

Контроль качества и устранение дефектов

Заключительным и критически важным этапом процесса изготовления резьбы является контроль качества. Правильно организованный контроль позволяет своевременно выявлять отклонения, предотвращать брак и обеспечивать надежную работу резьбовых соединений.

Инструменты для контроля

Выбор измерительного инструмента зависит от типа производства, требуемой точности и объема выпуска:

- Калибры: Основное средство контроля в серийном и массовом производстве. Проходные калибры (ПР) проверяют комплексность размера (средний диаметр) и должны свободно навинчиваться. Непроходные калибры (НЕ) контролируют предельный контур и не должны навинчиваться более чем на 2-3 витка.

- Резьбомеры (шаблоны): Наборы стальных гребенок с профилем резьбы разного шага. Применяются для быстрой проверки шага и угла профиля путем наложения на резьбу.

- Микрометры со вставками: Используются в мелкосерийном производстве для измерения среднего диаметра наружной резьбы. Требуют высокой квалификации оператора.

- Метод трех проволок с микрометром или оптиметром: Наиболее точный метод измерения среднего диаметра. В витки резьбы укладываются три калиброванных проволоки определенного диаметра, затем измеряется размер M над ними. По формуле вычисляется действительный средний диаметр.

- Инструментальные микроскопы и профилографы: Применяются в прецизионных и лабораторных условиях для детального исследования профиля резьбы, углов и шага.

Основные дефекты резьбы и их причины

Анализ дефектов позволяет выявить и устранить причину их возникновения в технологическом процессе:

- Рваная поверхность, задиры: Наиболее частый дефект. Причины: тупой инструмент, неправильные режимы резания (высокая скорость, большая подача), отсутствие или неправильный подбор СОЖ, вибрации.

- Погрешности размеров (среднего, внутреннего или наружного диаметра): Причины: неправильная настройка станка, износ или неправильная заточка инструмента, тепловые деформации заготовки.

- Растяжка витков (увеличение среднего диаметра сверх допуска): Причины: перегрев детали при обработке без охлаждения, вызывающий упругий отжим материала после снятия усилия резания.

- Усадка диаметра (уменьшение среднего диаметра): Причины: чрезмерное заглубление инструмента, износ калибрующей части метчика или плашки.

- Разбивка гайки (несоосность начала и конца резьбы в глухом отверстии): Причины: биение патрона станка, несоосность шпинделя и пиноли задней бабки, износ направляющих.

Методы проверки для разных типов производств

- Единичное и мелкосерийное производство: Комплексный контроль с помощью универсального инструмента — микрометров со вставками, резьбомеров, метода трех проволок. Визуальный осмотр на отсутствие задиров.

- Серийное производство: Преимущественное использование предельных калибров (ПР и НЕ) для операционного и приемочного контроля. Выборочный контроль универсальными средствами.

- Массовое производство: Автоматизированный контроль на активном контроле или с помощью специализированных измерительных стендов, обеспечивающих 100% проверку критичных параметров.

Рекомендации по повышению качества

Для стабильного получения качественной резьбы необходимо:

- Правильный подбор технологии: Выбор оптимального метода нарезания (резцом, метчиком, плашкой) исходя из заданной точности, шероховатости и серийности.

- Соблюдение оптимальных режимов резания: Строгое следование рекомендованным скоростям, подачам и глубине резания для конкретной пары «материал-инструмент».

- Предварительная подготовка: Тщательная проверка настроек станка, диаметров заготовок под резьбу и состояния инструмента перед началом работы.

- Контроль заточки инструмента: Регулярная проверка геометрии и чистоты обработки режущих кромок с помощью шаблонов и микроскопов.

- Регулярный контроль качества: Внедрение системы операционного контроля не только готовой продукции, но и промежуточных параметров для своевременной корректировки процесса.

Системный подход к контролю качества и анализу дефектов позволяет не только отбраковывать негодные изделия, но и continuously улучшать технологический процесс, повышая его надежность и экономическую эффективность.